في مجال القطع بالليزر، يؤثر اختيار نظام التحكم بشكل مباشر على دقة واستقرار وكفاءة إنتاج المعدات. نظرًا لأن التحكم النبضي التقليدي يكشف عيوبه تدريجيًا، فقد أصبح التحكم EtherCAT هو الخيار الأول للتصنيع المتطور. سنقوم اليوم بتحليل نظام التحكم EtherCAT الذي طورته Zhiyuan (Shenyan) من أربعة أبعاد، ونكشف عن سبب استخدام التحكم EtherCAT بدلاً من التحكم في النبض، ونقارن الاختلافات بين الاثنين بالتفصيل!

في التحكم التقليدي بالنبض، تعتمد الأنظمة العملاقة ذات المحرك المزدوج على مطابقة ترددات النبض. ومع ذلك، فإن تأخير الإشارة وتباين الاستجابة الحركية غالبًا ما يتسبب في تشويه الشعاع. عند السرعات العالية، يمكن أن يؤدي ذلك إلى حركة متشنجة أو حتى فقدان الخطوات. العيب الأكثر أهمية هو أن بيانات موضع المحرك تُفقد بعد انقطاع التيار الكهربائي، مما يتطلب إعادة التوجيه يدويًا، وهو ما يستغرق وقتًا طويلاً وعرضة للخطأ.

في المقابل، يتيح التحكم EtherCAT ردود فعل في الوقت الفعلي من أجهزة التشفير على كلا المحركين، مما يؤدي إلى ضبط توزيع عزم الدوران ديناميكيًا للحفاظ على التزامن. حتى عند سرعات 2000 مم/ثانية، يمكن الحفاظ على خطأ المزامنة ضمن ±3μm. بعد انقطاع الطاقة، يقوم النظام بإجراء تصحيح تلقائي للوضع، مما يسمح بالاستئناف الفوري دون تدخل يدوي. وهذا يقلل بشكل كبير من خطر هدر المواد بسبب فقدان الخطوة، وهو أمر شائع في أنظمة النبض.

البيئة الكهرومغناطيسية الداخلية لآلة القطع بالليزر معقدة للغاية، مما يجعل أوجه القصور في أنظمة التحكم في النبض واضحة بشكل متزايد:

يتطلب كل محور نبضًا واتجاهًا وخطوط إشارة تمكين منفصلة، مما ينتج عنه عدد كبير من الكابلات. وهذا يزيد من خطر اقتران الضوضاء الكهرومغناطيسية وفقدان إشارة النبض.

يتطلب النقل لمسافات طويلة أسلاكًا محمية إضافية، مما يزيد من التكلفة وصعوبة الصيانة.

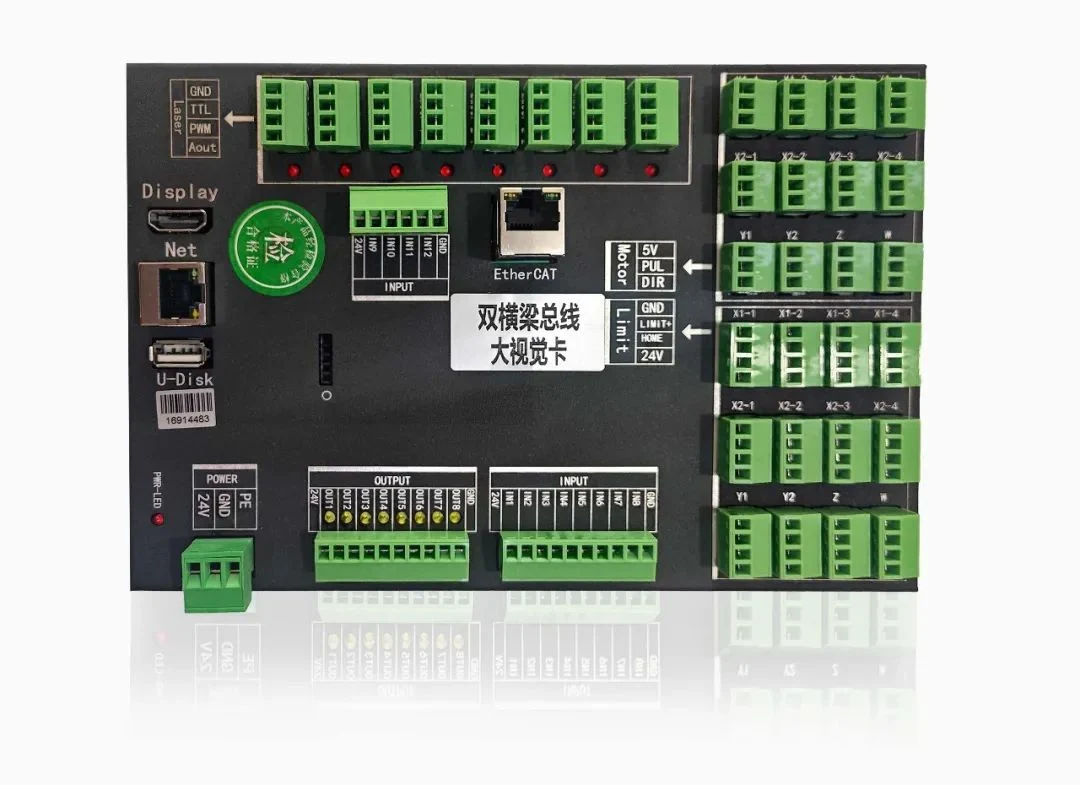

في المقابل، تتطلب أنظمة التحكم EtherCAT فقط كبلًا مزدوجًا ملتويًا محميًا لربط جميع الأجهزة بسلسلة تعاقبية. يوفر هذا الإعداد أداءً استثنائيًا ضد التداخل، وذلك بفضل ميزات مثل التحقق من أخطاء CRC وآليات إعادة الإرسال.

بالمقارنة مع نظام النبض التقليدي رباعي المحاور الذي يحتاج إلى ما يصل إلى 16 خط إشارة، يقلل التحكم EtherCAT من الأسلاك بنسبة 90%، ويقلل وقت التجميع بشكل كبير، ويقلل معدلات الفشل بنسبة 60%، ويحسن استقرار النظام بشكل كبير.

يمكن لأنظمة التحكم بالنبض إرسال الأوامر فقط في اتجاه واحد، مما يترك حالة المحرك في "منطقة عمياء". يعتمد استكشاف الأخطاء وإصلاحها بشكل كبير على الخبرة اليدوية، مما يجعل مخاطر التوقف عن العمل عالية وعدم كفاءة الصيانة. في المقابل، يتيح التحكم في EtherCAT الاتصال ثنائي الاتجاه، مما يسمح بالوصول في الوقت الفعلي إلى حالة المحرك ومعلمات النظام. وهو يدعم التنبؤ الذكي بالأخطاء والتحكم التكيفي، مع المزايا الرئيسية التالية: تسجيل بيانات دورة الحياة الكاملة للمحركات والمحاور.

تكامل البيانات التاريخية المستندة إلى السحابة لتتبع ظروف الحركة في أي لحظة أثناء المعالجة، والتعافي السريع بعد انقطاع التيار الكهربائي، مما يقلل من وقت توقف الإنتاج. ويعزز هذا المستوى من الذكاء الموثوقية ويقلل تكاليف الصيانة بشكل كبير - مما يمثل ترقية كبيرة على أنظمة النبض القديمة.

باستخدام التحكم في النبض، يتطلب أي تعديل للمعلمة عادةً إعادة تشغيل الجهاز، مما يجعل من الصعب دعم التبديل السريع بين المواد أو طرق المعالجة المختلفة.

من ناحية أخرى، يمكن دمج التحكم في EtherCAT مع مكتبة العمليات السحابية، مما يسمح للمستخدمين بتحميل ملفات تعريف القطع المحددة مسبقًا على الفور بنقرة واحدة. ويضمن ذلك التكيف الفعال مع متطلبات الإنتاج الصغيرة والمخصصة - مما يعزز المرونة والإنتاجية بشكل كبير على أرض المصنع.

يتيح التحكم في EtherCAT ردود فعل كاملة للحلقة المغلقة للحصول على دقة فائقة. تحقق أنظمة التحكم EtherCAT تحكمًا ثلاثي الطبقات - الموضع والسرعة وعزم الدوران - من خلال آلية ردود الفعل ذات الحلقة المغلقة الكاملة (التشفير → السائق → وحدة التحكم).

في المقابل، يكون التحكم في النبض إما حلقة مفتوحة أو شبه مغلقة، مما يتطلب وحدات ردود فعل إضافية لتقريب الأداء المماثل. تدمج آلات القطع بالليزر المتطورة الآن تكرار التشفير المطلق المزدوج (المثبت على كل من جانب المحرك وجانب التحميل)، مما يؤدي بشكل فعال إلى القضاء على أخطاء سلسلة النقل. ويضمن هذا التصميم المتقدم دقة التصحيح التلقائي القنطري في حدود ±1 ميكرومتر، مما يوفر دقة وموثوقية استثنائيتين في التطبيقات كثيرة المتطلبات.

أصبح التحكم في EtherCAT متطلبًا صارمًا للتصنيع المتطور: على الرغم من أن التحكم في النبض منخفض التكلفة، إلا أنه من الصعب تلبية احتياجات الإنتاج عالي السرعة وعالي الدقة والذكي. تعمل تقنية التحكم EtherCAT على إعادة تعريف سقف كفاءة القطع بالليزر من خلال المزايا الأربع المتمثلة في المزامنة عالية الدقة، والأسلاك المضادة للتداخل، والمراقبة في الوقت الفعلي، والإنتاج المرن!

الاتصال الدولي:

هاتف: +86-755-36995521

واتس اب:+86-18938915365

بريد إلكتروني:Nick.li@shenyan-cnc.com

العنوان التفصيلي:

العنوان 1: غرفة 1604، 2#ب جنوبًا، وادي سكايوورث للابتكار، شارع شيان، منطقة باوان شنتشن، قوانغدونغ، الصين

العنوان 1: الطابق 4، المبنى A، مجمع سانخه الصناعي، طريق يونغشين، شارع Yingrenshi Community Shiyan، منطقة باوان، شنتشن، قوانغدونغ، الصين

-